1. Passungen

Innen- und Außenringe von Wälzlagern müssen auf Wellen bzw. in Gehäusen derart festgesetzt werden, dass während des Betriebs unter Last keine Relativbewegung zwischen den Passflächen auftritt. Diese Relativbewegung zwischen den Passflächen des Lagers und der Welle oder des Gehäuses kann in radialer Richtung, axialer Richtung oder in Drehrichtung erfolgen. Je nach Erfordernis in der Anwendung ist zwischen Festsitz, Übergangssitz oder Lossitz auszuwählen.

Die effektivste Art, ein Lager auf einer Welle oder in einem Gehäuse zu befestigen, besteht darin, einen Festsitz zu realisieren. Der Vorteil einer festen Passung besteht, insbesondere für dünnwandige Lager, darin, dass sie über den gesamten Ringumfang eine gleichmäßige Lastunterstützung ohne Verlust der Tragfähigkeit bietet. Allerdings ist bei einem festen Sitz die Montage und die Demontage deutlich schwieriger. Außerdem ist bei Verwendung eines nicht trennbaren Lagers keine Loslagerfunktion möglich, da eine axiale Verschiebbarkeit nicht gegeben ist. Aus diesem Grund ist eine feste Passung nicht in allen Fällen empfehlenswert.

2. Die Notwendigkeit der richtigen Passung

In einigen Fällen kann ein falsch ausgelegter Lagersitz zu Schädigungen führen und die Lagerlebensdauer verkürzen. Daher ist es notwendig, die richtigen Passungen sorgfältig auszuwählen. Nachfolgend sind mögliche Lagerschäden, die durch einen falschen Lagersitz verursacht werden können, aufgeführt:

- Risse in den Ringen, frühzeitiges Abblättern der Laufbahnoberflächen, Versatz der Laufbahn.

- Passungskorrosion auf den Lagerringen und auf den Wellen- und oder Gehäusesitzen.

- Festfressen des Lagers durch zu geringes internes Lagerspiel.

- Erhöhter Geräuschpegel und verschlechterte Drehgenauigkeit aufgrund von Verformungen der Laufbahnen

Siehe Abschnitt „16. Lagerschäden und Abhilfemaßnahmen“ für weitere Informationen

3. Auswahl der Passung

Zur Auswahl des richtigen Lagersitzes ist eine sorgfältige Analyse der Betriebsbedingungen, aber auch der umgebenden Bauteile notwendig. Dazu müssen betrachtet werden:

- Wellen- und Gehäusematerialien Wandstarken, Oberflächenbeschaffenheiten, usw.

- Betriebsbedingungen der Maschine (Art und Größe der Last, Drehzahl, Temperatur, usw.)

3.1. “Festsitz” oder “Lossitz”

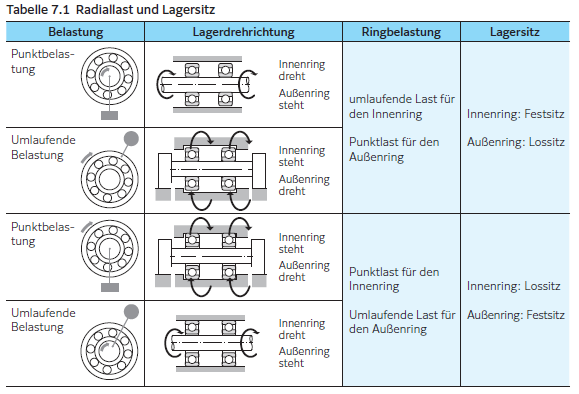

(1) Für Lagerringe unter umlaufender Belastung ist ein Festsitz erforderlich. (Siehe Tabelle 7.1) „Lagerringe mit umlaufender Belastung“ bezieht sich auf Lagerringe, die rotierenden Belastungen relativ zu ihrer radialen Richtung ausgesetzt sind.

Für Lagerringe unter statischer Belastung ist dagegen eine Lossitz in der Regel ausreichend. (Beispiel) Umlaufende Belastung des Innenrings = die Richtung der auf den Innenring wirkenden Radialkraft ist umlaufend für den Ring.

(2) Bei nicht trennbaren Lagern, wie z. B. Rillenkugellagern, wird entweder für den Innenring oder den Außenring ein Lossitz empfohlen.

3.2. Empfohlene Passungen

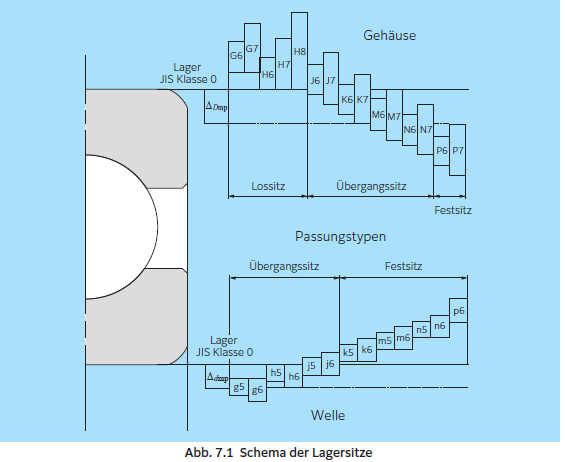

Die Lagerpassung wird durch die Toleranzwerte bestimmt, die für die Wellendurchmesser und die Bohrungsdurchmesser des Gehäuses ausgewählt wurden. Weit verbreitete Passungen für Lager der Toleranzklasse 0 sowie verschiedene Toleranzen für Wellen- und Gehäusebohrungsdurchmesser sind in Abb. 7.1 dargestellt. Allgemein verwendete Standardpassungen für die meisten Lagertypen und Betriebsbedingungen sind in den Tabellen 7.2 bis 7.7 aufgeführt.

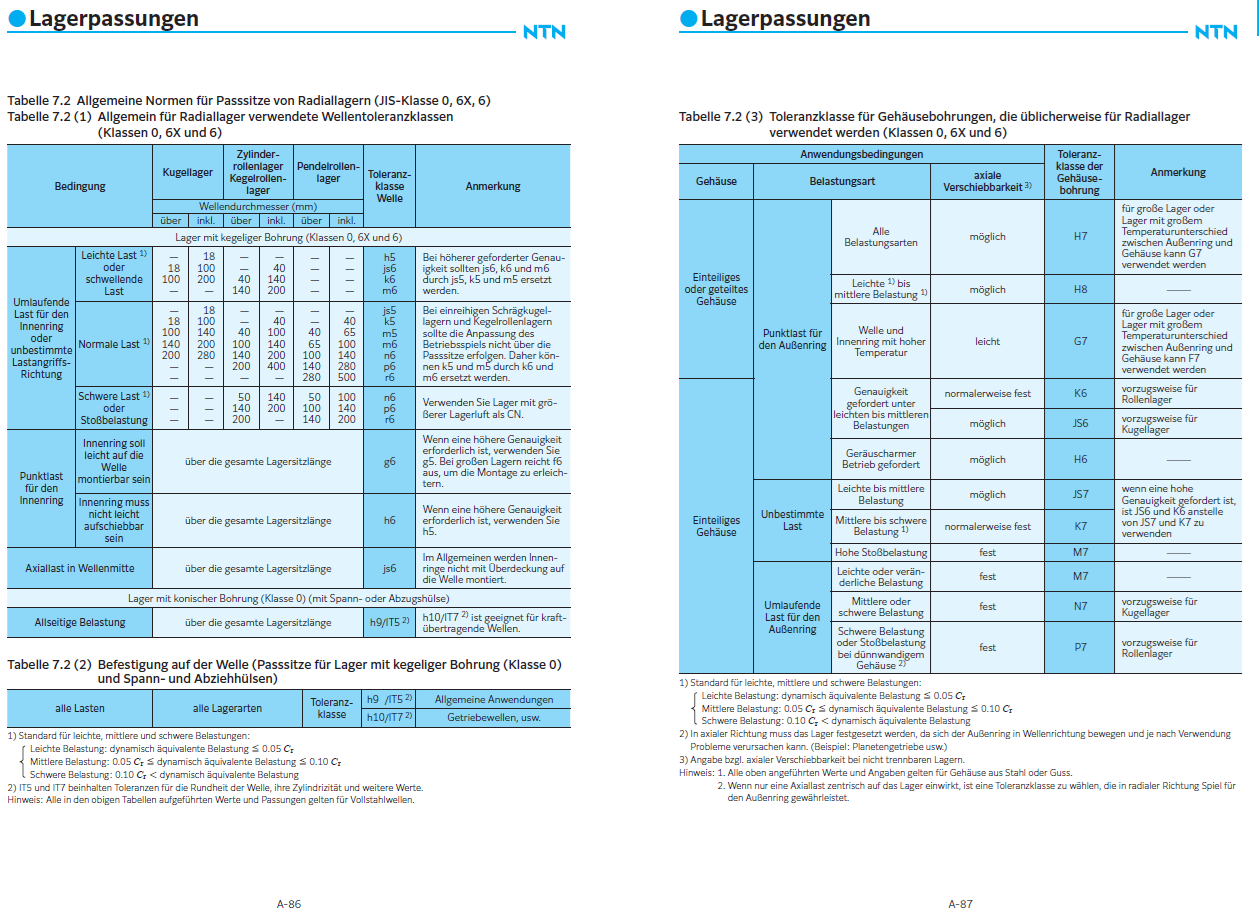

Tabelle 7.2: Passungen für Radiallager

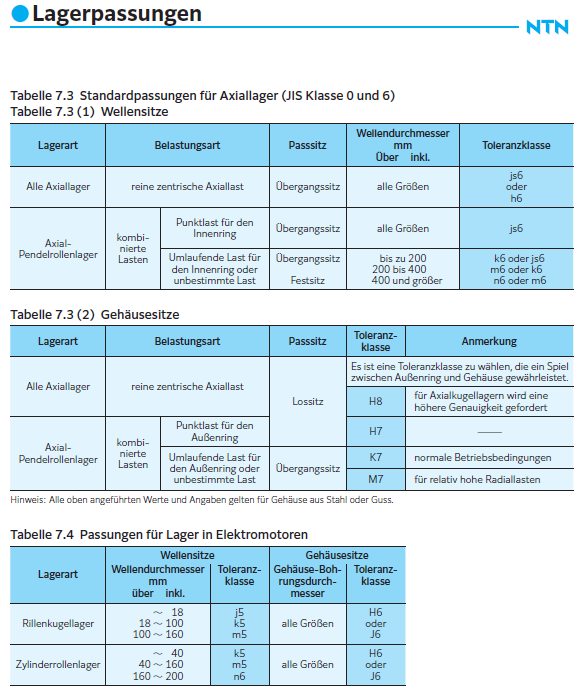

Tabelle 7.3: Passungen für Axiallager

Tabelle 7.4: Passungen für Lager in Elektromotoren

Tabelle 7.6: Passungen für Kegelrollenlager der Zoll-Reihe (ANSI/ ABMA Klasse 4)

Tabelle 7.7: Passungen für Kegelrollenlager der Zoll-Reihe (ANSI/ ABMA Klasse 3 und 0)

Tabelle 7.5 zeigt Passungen und deren numerische Werte sowie die resultierenden Überdeckungen.

Für spezielle Passungen oder Anwendungen wenden Sie sich bitte an die technische Abteilung von NTN.

3.3. Minimale und Maximale Überdeckung

Die folgenden Punkte sollten berücksichtigt werden, wenn die Überdeckungen für eine Anwendung berechnet werden müssen:

- Bei der Berechnung der Mindestüberdeckung ist zu beachten:

- Das Übermaß verringert sich durch Form-/Oberflächenänderung der Passflache.

- Das Übermaß wird durch radiale Belastungen reduziert.

- Das Übermaß verringert sich durch Unterschiede zwischen Lagertemperatur und Umgebungstemperatur.

- Das Übermaß wird durch Verformungen von Lagern und angrenzenden Bauteilen reduziert

- Der obere Grenzwert der Überdeckung sollte 1/1 000 des Wellendurchmessers nicht überschreiten. Berechnungen der erforderlichen Überdeckung sind unten aufgeführt.

(1) Form-/Oberflächenänderung der Passflächen und erforderliches Übermaß

Das Übermaß nimmt ab, da die Passflachen durch die Bauteilpaarung geglättet wird (die Oberflächenrauheit wird verringert). Das Ausmaß, in dem das Übermaß abnimmt, hangt von der Rauheit der Passflachen ab. Im Allgemeinen muss mit der folgenden Reduzierung des Übermaßes gerechnet werden: Für geschliffene Wellen: 1.0 bis 2.5 μm Für gedrehte Wellen: 5.0 bis 7.0 μm Das Übermaß einschließlich dieser Reduzierung wird als effektives Übermaß bezeichnet.

(2) Radiale Belastungen und erforderliches Übermaß

Die Überdeckung von Innenring und Welle verringert sich, wenn eine radiale Last auf das Lager einwirkt. Das für die Montage auf

Vollwellen erforderliche Übermaß wird durch die Formeln (7.1) und (7.2) für jeden Lastzustand ausgedruckt.

Allgemeine Anwendungen (Fr ≦ 0.3 C0r)

Δ dF = 0.08(d・Fr / B)1/2, N ············ (7.1)

Unter schweren Lastbedingungen

(Fr > 0.3 C0r)

Δ dF = 0.02(Fr / B), N (7.2)

Dabei ist:

Δ dF : erforderliche effektive Überdeckung entsprechend der Radiallast, μm

d : Durchmesser der Lagerbohrung, mm

B : Innenringbreite, mm

Fr : Radial-Belastung, N

C0r : Statische Tragzahl, N

Für Hohlwellen wenden Sie sich bitte an die technische Abteilung von NTN.

Die Überdeckung zwischen Innenringen und Stahlwellen wird durch Temperaturerhöhungen (Differenz zwischen Lagertemperatur und Umgebungstemperatur, ΔT) aufgrund des Lagerbetriebes verringert. Die Berechnung der minimal erforderlichen Überdeckung in solchen Fallen ist in Formel (7.3) dargestellt.

Δ dT = 0.0015・d・Δ T ············ (7.3)

Δ dT : Erforderliche effektive Überdeckung für die Temperaturdifferenz, μm

Δ T : Differenz zwischen Innenringtemperatur und Umgebungstemperatur, °C

d : Lagerbohrung, mm

(4) Maximale Überdeckung

Wenn Lagerringe mit Presspassung installiert werden, können entlang ihrer Passflachen Zug oder Druckspannungen auftreten. Wenn das Übermaß zu groß ist, kann es zu Schädigungen der Lagerringe und zu einer Verkürzung der Lagerlebensdauer kommen. Die maximale Spannung aufgrund der resultierenden Passung darf aus Sicherheitsgründen ca. 127 MPa nicht überschreiten. Wenn der Wert überschritten werden soll, wenden Sie sich an die technische Abteilung von NTN.

Siehe unter Abschnitt „17.4 Flächenpressung und maximale Spannung“ die Berechnungsmethode der maximalen Spannung aufgrund der resultierenden Passung.

(5) Überdeckungsänderung, wenn andere Materialien als Stahl für Wellen und Gehäuse verwendet werden

Wenn für Wellen und Gehäuse andere Materialien als Stahl verwendet werden, ändern sich die Passungen zwischen dem Innenring und der Welle sowie dem Außenring und dem Gehäuse aufgrund des Unterschieds im Wärmeausdehnungskoeffizienten jedes Materials, wenn die Temperatur während des Betriebes des Lagers steigt. Daher ist es notwendig, die resultierende Passung unter Berücksichtigung der Expansionskoeffizienten einzustellen.

Die Berechnungsformel für die Änderung des Übermaßes ist unten dargestellt.

Δ dTE = (α1‒ α2 ) × d × Δ T

Δ dTE : Änderung des Übermaßes durch Differenz der Ausdehnungskoeffizienten, mm

α1 : Lagerausdehnungskoeffizient, 1/°C

α2 : Wellen- und Gehäuseausdehnungskoeffizient, 1/°C

d : Referenzmaß der resultierenden Passform, mm

Δ T : Temperaturanstieg durch Lagerdrehung, °C

(Expansionskoeffizient: Siehe Tabelle 13.19 in “13. Lagermaterialien.“)

3.4 Weitere Details

(1) Große Überdeckungen empfehlen sich für:

- Betriebsbedingungen mit hohen Vibrations- oder Stoßbelastungen

- Anwendungen mit Hohlwellen oder dünnwandigen Gehäusen

- Anwendungen mit Gehäusen aus Leichtmetall oder Kunststoff

(2) Passungen mit geringer Überdeckung sind vorzuziehen für:

- Anwendungen, die eine hohe Laufgenauigkeit erfordern

- Anwendungen mit kleinen oder dünnwandigen Lagern

(3) Es ist auch zu berücksichtigen, dass die Auswahl der Passung die Auswahl des inneren Lagerspiels beeinflusst. (siehe Seite A-88)

(4) Für Zylinderrollenlager vom Typ SL werden besondere Passungen empfohlen. (siehe Seite C-67)

(5) Die Lagerabmessungen sind bei einer Temperatur von 20 °C zu messen.